短信碼登錄

密碼登錄

獲取短信驗證碼

獲取短信驗證碼

2024-09-04

作者:陳鑒 劉秀波

摘 要:介紹了唇形密封圈的工作原理、結構類型和安裝方法,論述了應用唇形密封圈組成的自泄壓閥座和雙活塞效應閥座的功能。

1 概述

唇形密封圈(Lipseal)也稱彈簧蓄能密封圈。因其優越的性能,像“塞子”一樣廣泛應用于各個領域,且實現密封功能,故也稱為“泛塞圈”。泛塞圈的夾套由PTFE、RPTFE或其他高性能聚合物制成,內部彈簧可以選擇不同的材料。因泛塞圈具有耐介質腐蝕和耐老化性能,在閥門行業中泛塞圈一般應用在橡膠O形圈不能使用的特殊工況,如低溫、強腐蝕性介質等工況。

2 性能

適用溫度:-270~340℃

適用壓力:0~350MPa

適用尺寸:0.635~3000mm

適用介質:幾乎所有介質

本文僅討論泛塞圈作為密封件在固定球球閥閥座部位的應用。

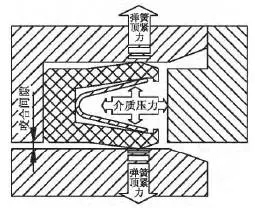

3 密封原理

泛塞圈在工作狀態時,密封唇和金屬彈簧處于壓縮狀態。夾套內部的彈簧提供了一個初始預緊力,使得低壓工況有很好的密封效果。除了彈簧載荷以外,介質壓力會在密封唇上施加額外的載荷。理論上講,介質壓力越高,密封效果越好(圖1)。

圖1 密封原理

4 結構特點

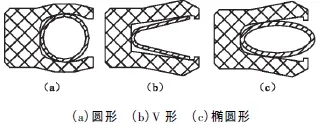

4.1 彈簧

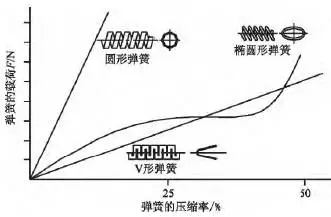

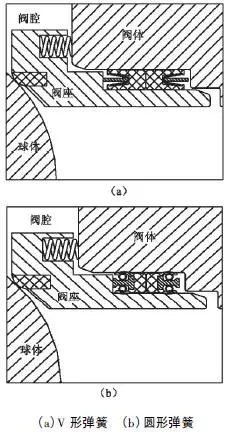

泛塞圈內部的彈簧主要有圓形、V形和橢圓形3種(圖2),其材料可由AISI301、Elgiloy、Inconel718、HastelloyC276等合金鋼制成。3種彈簧的載荷與壓縮率相差較大(圖3)。

圖2 彈簧類型

圖3 泛塞圈彈簧載荷與壓縮率的關系

圓形彈簧也稱螺旋彈簧,用扁平鋼條旋繞而成,能提供比其他彈簧更大的載荷,但變形范圍較小。因此,圓形彈簧適合用于氣體介質和低溫介質。

V形彈簧的工作原理類似“懸臂梁”,使得彈簧提供的載荷集中在密封唇的前緣,這種彈簧具有中等負載和變形范圍,應用較廣泛。另外,當有反向介質壓力時,彈簧的開口處被介質壓力壓縮,會產生“泄壓”功能。

橢圓形彈簧由圓形鋼絲旋繞成傾斜線圈而成,在很寬的變形范圍內能提供相對恒定的載荷,使得密封件不會過度變形而損壞。因此,橢圓形彈簧可以應用于封閉式溝槽設計。

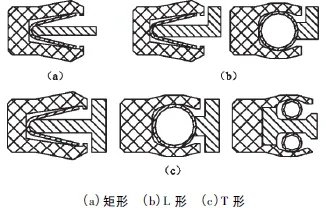

4.2 支撐環

當有反向介質壓力時,為了保護夾套密封唇不被損壞,需要在彈簧尾部設計支撐環。支撐環有矩形、L形和T形等結構(圖4)。

圖4 支撐環類型

矩形支撐環的截面類似矩形,其僅與V形彈簧配合使用,較為經濟的做法是用金屬鋼帶卷焊而成。缺點是裝配時沒有定位,容易產生偏心,為了防止裝配時脫落和偏心,矩形支撐環與V形彈簧接觸的部位需要點焊固定,但這又容易對彈簧載荷產生影響。另外,在往復行程較大的場合下不宜使用,如上裝式固定球球閥閥座部位。

L形和T形支撐環由金屬或工程塑料加工而成,彌補了矩形支撐環的缺點,可以在往復行程較大的場合下使用,但制造成本較高。

4.3 擋圈

高壓和/或高溫介質工況,金屬零件之間的咬合間隙非常重要。咬合間隙是配合零件之間的單側間隙,在高壓和/或高溫介質工況下,過大的間隙可能促使泛塞圈夾套被擠壓進咬合間隙,從而造成密封失效。

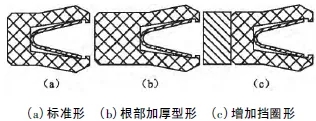

增加泛塞圈根部的厚度可以改善咬合,更為有效的方式是使用擋圈彌補咬合間隙。擋圈應比夾套材料更加堅硬,通常使用高填充的RPTFE或PEEK(圖5)。

圖5 擋圈

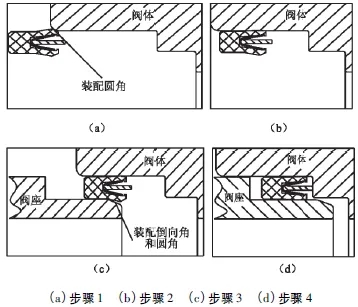

5 裝配

安裝泛塞圈的溝槽結構要有利于其裝配和拆卸,以避免夾套密封唇的損壞。泛塞圈初始裝入閥體時,閥體與泛塞圈接觸的部位應設計成光滑的安裝倒角和圓角,此時的泛塞圈處于自由狀態,具有一定的變形范圍,在緊湊型設計的情況下,閥體該部位也可以 只設計裝配圓角。在閥座與泛塞圈接觸的部位必須設計足夠大的裝配倒角和圓角(圖6)。

圖6 泛塞圈的裝配過程

6 應用

6.1 自泄壓閥座

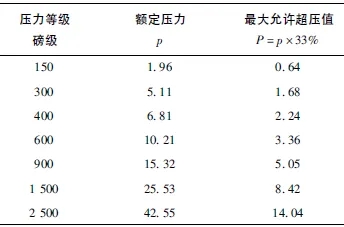

API6D規定,固定球球閥的閥腔壓力不得超過兩端管線壓力的33%(表1),利用自泄壓閥座可以實現這一功能。對于壓力等級越低的閥門,實現自泄壓的難度越大。

表1 閥腔的最大允許超壓值 MPa

注:38℃下閥門主體材質為A105。

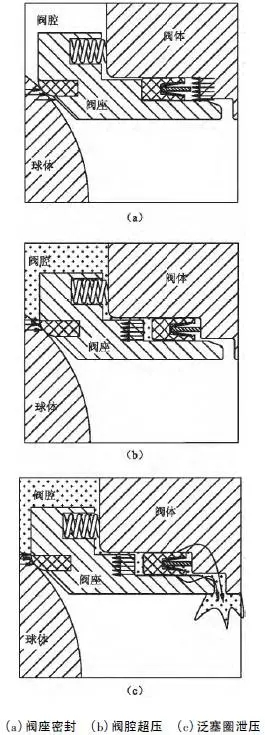

普通的泛塞圈自泄壓閥座密封溝槽是開放式設計。密封時由于閥座右側受壓面積大于左側,因此靠介質壓力產生活塞效應,將閥座推向球體實現密封(圖7(a))。

圖7 普通泛塞圈自泄壓閥座的密封與泄壓

當閥腔超壓時,由于泛塞圈的左側壓力大于右側壓力,因此將泛塞圈推至閥體。此時閥座右側的受壓面積仍然大于左側的受壓面積,閥座仍將靠緊球體密封(圖7(b))。自泄壓功能必須通過泛塞圈泄壓才能夠實現(圖7(c))。自泄壓結構的閥座其泛塞圈必須選擇V形彈簧,因為圓形和橢圓形彈簧受壓后只會將閥體與閥座越撐越緊,直到被閥腔的壓力壓壞為止。

V形彈簧的泛塞圈既要保證密封,也要實現泄壓,故其彈簧力的設計與控制顯得尤為重要。經過多次試驗,V形彈簧的泛塞圈若要實現可靠的密封,反向泄壓值通常不能低于1.5MPa。因此,表1中壓力等級為150磅級與300磅級的球閥不應使用V形彈簧泛塞圈的閥座。針對自泄壓問題,給出了三種解決方案。

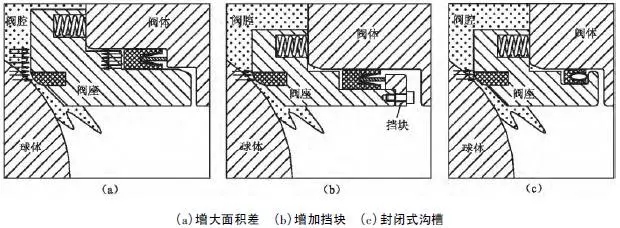

(1)增大面積差。通過增大泛塞圈與閥座的配合面尺寸實現閥座的自泄壓(圖8(a))。泛塞圈的內徑值需要大于閥座與球體接觸部位的尺寸。這樣當閥腔超壓時,即使泛塞圈不能泄壓,閥座左側的受壓面積大于右側,也能推動閥座遠離球體。這個方案的缺點是閥門的開啟扭矩顯著增加。實際應用僅限于低壓閥門。

(2)增加擋塊。在閥座的尾部增加擋塊,用螺釘將擋塊與閥座連為一體(圖8(b)),使泛塞圈與閥座可以整體移動。當閥腔超壓時,雖然泛塞圈被來自閥腔的壓力推離,但最終的作用力仍作用在閥座上,因此可以將泛塞圈與閥座作為一個整體進行受力分析。該方案的缺點是結構復雜,一些小口徑的閥門沒有設計空間,而且在閥體上必須設計足夠大的泛塞圈安裝倒角,防止損壞泛塞圈的密封唇口。

(3)封閉式溝槽。采用封閉式溝槽,結構簡單,設計緊湊,適合一些小口徑的閥門。另外,泛塞圈選用橢圓形彈簧,可以充分利用這種彈簧的特點,彈簧伸出泛塞圈尾部,以便受反向壓力時保護密封唇口。缺點是拆卸不便,拆卸時容易損壞泛塞圈。

圖8 泛塞圈自泄壓閥座的解決方案

6.2 雙活塞閥座

雙活塞閥座要求用單個閥座即可截斷來自兩端的介質,因此不具備自泄壓功能(圖9),為了方便拆裝,閥座與閥體均應設計足夠大的安裝倒向角。泛塞圈應用于雙活塞閥座時通常是背靠背安裝兩組(圖9)。當圖9(a)的結構改用圓形彈簧泛塞圈時,要特別注意系統壓力不能超過圓形彈簧的載荷,否則容易將圓形彈簧壓潰。

圖9 泛塞圈在雙活塞閥座的應用

7 結語

近年來,固定球球閥發展迅速,其閥座的結構與形式也隨使用要求出現了很多變化,正確、合理、靈活的使用泛塞圈,可以提高球閥性能,擴大球閥應用范圍,減少生產損失。

來源:《閥門》

(版權歸原作者或機構所有)

? 版權所有 安東機械科技(廣東)有限公司 技術支持:佰聯軸承網